烘爐箱高溫廢氣處理需綜合考慮熱能回收�、污染物去除效率���、安全性及經濟性�����,以下是針對其高溫廢氣(通常含VOCs、顆粒物�、熱能等)的典型處理方案及關鍵要點:

一����、核心處理流程設計

高溫廢氣(100~300℃)需先回收熱能,再針對性處理污染物��,流程一般為:

廢氣收集→熱能回收→降溫(可選)→顆粒物過濾→VOCs處理→達標排放

二��、關鍵處理技術解析

1.熱能回收(降本核心)

高溫廢氣直接排放浪費熱能��,需優先回收:

氣-氣換熱:用廢氣預熱進入烘爐的新鮮空氣(或工藝用氣),降低燃料消耗�。例如�����,廢氣溫度200℃時,可預熱新風至150℃以上����,熱回收效率達60%~80%�����。

氣-水換熱:回收熱量用于生產熱水、蒸汽或暖氣���,適用于有熱需求(如清洗���、供暖)的場景����。

余熱鍋爐:大風量、高溫廢氣(如>300℃)可生成蒸汽用于發電或工藝���,但烘爐箱廢氣溫度通常較低,適用性有限����。

2.顆粒物過濾(防堵塞/催化中毒)

高溫廢氣可能含粉塵(如產品碎屑��、固化殘留),需優先過濾����,避免后續設備堵塞或催化反應中毒:

高溫濾材:選用耐高溫(200~300℃)的金屬濾網(如不銹鋼燒結網)�����、陶瓷濾芯(如碳化硅),或高溫纖維濾料(如玻璃纖維)��。

降溫后過濾:若熱能回收后廢氣溫度降至<150℃����,可用布袋除塵器(耐高溫濾袋,如P84、PTFE)或濾筒除塵器���,過濾效率>99%。

3.VOCs處理(核心污染物)

烘爐箱廢氣VOCs濃度通常較低(50~500mg/m³),需結合濃度����、風量選擇技術:

催化燃燒(CO):

適用:中低濃度(<2000mg/m³)���、大風量廢氣。

原理:廢氣經換熱降溫(至200~400℃)后,在催化劑(貴金屬/金屬氧化物)作用下����,VOCs在200~400℃氧化為CO?和H?O���,無需明火����,安全性高���。

優勢:起燃溫度低(比熱力燃燒低300~500℃)�����,能耗低(熱回收效率>95%)�;催化劑需定期再生或更換。

蓄熱式熱力燃燒(RTO):

適用:中高濃度(>1000mg/m³)、大風量廢氣(如涂裝線)����。

原理:廢氣經蓄熱體預熱至760℃以上�,VOCs氧化分解����;蓄熱體回收熱量,熱效率>95%。

優勢:處理效率高(>99%)����,適用于高濃度廢氣��;但烘爐箱廢氣濃度通常較低,需搭配吸附濃縮(見下文)��。

吸附濃縮+催化/熱力燃燒:

適用:低濃度(<500mg/m³)�����、大風量廢氣(烘爐箱典型場景)。

原理:先用活性炭或沸石轉輪吸附VOCs,濃縮后(濃度提升至5~20倍)進入催化燃燒或RTO處理�����。

優勢:降低運行能耗(濃縮后風量減?。换钚蕴啃瓒ㄆ诿摳剑ㄕ羝?/font>/熱氮氣)���,沸石轉輪耐高溫、壽命長(>5年)�。

三�����、安全與輔助措施

高溫廢氣處理需重點關注安全風險(爆炸、火災):

阻火與泄爆:換熱器��、管道安裝阻火器����;關鍵節點(如RTO入口)設泄爆片,防止回火爆炸��。

氧含量控制:催化燃燒/RTO需監測氧含量(<8%)�,避免可燃混合氣爆炸風險。

溫度監控:換熱器�����、燃燒室設多點溫度傳感器�����,超溫自動報警并聯鎖停機�。

廢氣成分分析:處理前檢測VOCs種類(如苯系物���、醇類)����、濃度���、顆粒物含量�����,避免催化劑中毒(如含硫���、氯化合物需預處理)�����。

四、經濟性對比(典型場景)

五�����、總結建議

烘爐箱高溫廢氣處理需“熱能回收+污染物處理”協同:

優先熱能回收:通過換熱器預熱新風或生產用水,降低燃料/蒸汽成本(投資回收期通常1~3年)�����。

低濃度VOCs:選“換熱降溫+吸附濃縮(沸石轉輪)+催化燃燒”�,兼顧效率與能耗。

顆粒物控制:高溫段用金屬濾網����,降溫后用布袋除塵���,確保過濾精度(<1mg/m³)。

安全設計:阻火���、泄爆、氧含量監控是強制要求����,避免事故�。

需結合具體廢氣參數(溫度���、濃度��、風量�、成分)及企業熱需求���,定制“熱回收+處理”組合方案��,平衡環保達標與經濟性��。

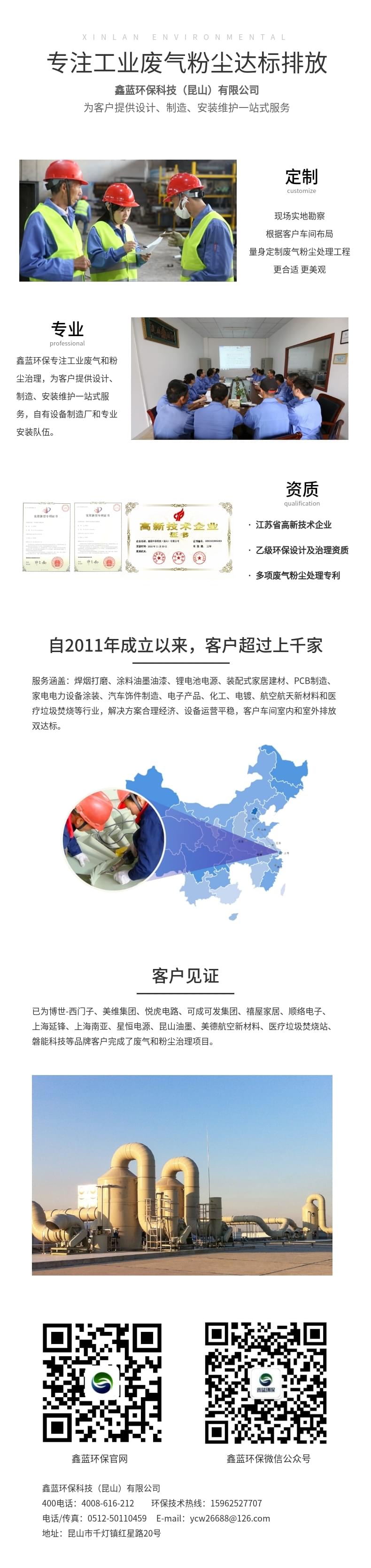

鑫藍環保科技(昆山)有限公司多年來專注于烘爐箱高溫廢氣處理設計、制造和安裝���。我們產品有RTO蓄熱焚燒、RCO蓄熱催化燃燒�����、CO催化燃燒���、TO直燃爐����、有機廢氣處理設備、冷凝回收����、防爆除塵器、酸堿廢氣處理�、濾筒除塵器���、防爆除塵器�、單機除塵器����、倉頂除塵器、旋風除塵器���、洗滌塔、活性炭吸附箱��、靜電除油設備等���。

詳情請撥打24小時技術服務熱線:180-6841-2162

或訪問鑫藍環保官網:m.brandgd.com

鑫藍環保微信公眾號:ksxinlan

鑫藍環?���?萍迹ɡド剑┯邢薰?/strong>

服務熱線:4008-616-212

電話:0512-55186759

E-mail:ycw26688@126.com

地址:昆山市千燈鎮紅星路20號