化工廠反應釜廢氣處理需結合廢氣成分復雜、濃度波動大、可能含腐蝕性/毒性物質等特點,采用“預處理+主體凈化+資源回收”的多級協同工藝。以下從工藝原理、核心技術、設計要點、案例實踐四方面系統解析:

一、工藝原理與流程

預處理階段

除塵除霧:通過旋風分離器、布袋除塵器或濕式洗滌塔去除顆粒物(如粉塵、漆霧),避免堵塞后續設備;濕式洗滌還可同步去除酸性氣體(如H?S、HCl)和降溫。

降溫除濕:高溫廢氣經換熱器或噴淋塔降溫至40-60℃,防止高溫損壞吸附材料;除濕可提升吸附效率(如活性炭對高濕廢氣吸附能力下降)。

油霧分離:針對含油廢氣,采用機械分離(如擋板、絲網)或靜電除霧器去除大顆粒油霧,減少后續處理負荷。

主體凈化階段

吸附濃縮:

活性炭吸附:適用于低濃度VOCs(如苯、甲苯),吸附效率90%以上,需定期脫附再生(如蒸汽脫附+冷凝回收溶劑)。

沸石轉輪:對疏水性VOCs(如酮類、酯類)吸附能力強,耐高溫高濕,可濃縮廢氣濃度10-40倍,降低后續處理能耗。

吸收凈化:

酸堿吸收塔:用NaOH、Ca(OH)?等堿液吸收酸性氣體(H?S、SO?),用H?SO?等酸液吸收堿性氣體(NH?),去除率可達95%以上。

水吸收/有機溶劑吸收:對可溶性VOCs(如醇類)進行吸收,吸收液可回收或再生。

燃燒氧化:

TO直燃爐/RTO蓄熱式焚燒:高濃度VOCs(≥2g/m³)經760-850℃高溫氧化分解為CO?和H?O,熱效率≥95%,VOCs去除率≥99%。RTO通過蓄熱體回收熱量,能耗降低30-50%。

催化燃燒:在催化劑(如Pt、Pd)作用下,300-500℃低溫氧化VOCs,適合中低濃度廢氣,無二次污染。

生物處理:

生物濾池/生物滴濾塔:利用微生物降解可生物降解的VOCs(如醇類、酯類),運行成本低,無二次污染,但需控制溫度、濕度、pH值等條件。

后處理與資源回收

深度凈化:通過活性炭過濾器、除霧器等去除殘留污染物,確保排放達標(如VOCs≤50mg/m³,H?S≤3mg/m³)。

資源回收:

溶劑回收:冷凝、吸收或吸附后的有機溶劑可回收再利用(如丙酮、甲苯),年節省成本數十萬元。

熱能回收:RTO/TO爐廢氣余熱通過換熱器回收,用于加熱反應釜、干燥工藝或生產蒸汽,熱回收率≥70%。

酸堿回收:吸收塔的酸堿液經中和、濃縮后可回用,減少廢液排放。

二、核心技術參數與設備選型

吸附材料:活性炭需定期檢測碘值、比表面積,確保吸附容量;沸石轉輪需耐高溫、抗水汽,適配復雜工況。

吸收塔:填料塔(如散堆填料、規整填料)氣液接觸充分,壓降低;噴淋塔需控制噴淋密度、液氣比,避免液泛。

燃燒設備:TO爐需配備防爆閥、溫度聯鎖、緊急泄壓裝置;RTO需設計合理氣流分布,防止短路或死區。

生物反應器:生物濾池需控制填料濕度(40-60%)、pH值(6-8)、溫度(20-40℃),定期補充微生物菌種。

三、設計要點與規范

合規性:需符合《大氣污染物綜合排放標準》(GB16297-1996)、《惡臭污染物排放標準》(GB14554-1993)及地方環保要求,如VOCs排放濃度≤50mg/m³,H?S≤3mg/m³。

安全性:防爆設計(如防爆電機、泄爆片)、防腐材料(如316L不銹鋼、玻璃鋼)、泄漏檢測與修復(LDAR)系統。

經濟性:優先選擇低能耗、高回收率的工藝(如RTO熱回收、溶劑回收),降低運行成本;設備選型需考慮初期投資與長期維護成本。

穩定性:關鍵設備(如風機、泵)需冗余設計;自動控制系統(如PLC、DCS)實現參數實時監測與調節,確保系統穩定運行。

綜上,化工廠反應釜廢氣處理需根據廢氣成分、濃度、風量及企業實際需求,定制“預處理+主體凈化+資源回收”的多級工藝組合,兼顧高效凈化、環保達標與成本控制。設計時需重點考慮合規性、安全性、經濟性與穩定性,通過案例實踐驗證工藝可行性,實現“治理+資源化”的雙重效益。

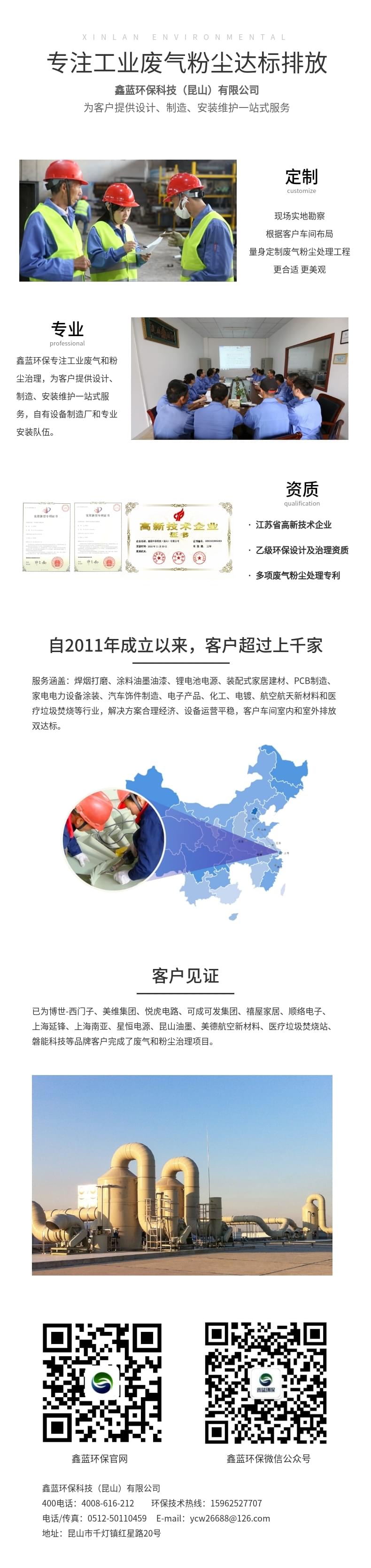

鑫藍環保科技(昆山)有限公司多年來專注于反應釜廢氣處理設計、制造和安裝。我們產品有RTO蓄熱焚燒、RCO蓄熱催化燃燒、CO催化燃燒、TO直燃爐、有機廢氣處理設備、冷凝回收、防爆除塵器、酸堿廢氣處理、濾筒除塵器、防爆除塵器、單機除塵器、倉頂除塵器、旋風除塵器、洗滌塔、活性炭吸附箱、靜電除油設備等。

詳情請撥打24小時技術服務熱線:180-6841-2162

或訪問鑫藍環保官網:m.brandgd.com

鑫藍環保微信公眾號:ksxinlan

![]()

鑫藍環保科技(昆山)有限公司

服務熱線:4008-616-212

電話:0512-55186759

E-mail:ycw26688@126.com

地址:昆山市千燈鎮紅星路20號